Одной из причин, приводящих к выходу деталей насосов из строя является разрушение в следствии коррозии. В работе проведена попытка оценки влияния способа обработки поверхностей деталей пожарных насосов, в частности валов, на их коррозионную стойкость. Испытания коррозионной стойкости валов пожарных насосов осуществляли по типовой методике. Основные результаты проведенных испытаний представлена в таблицах 1 и 2.

№ п/п | Вид механической обработки и вид упрочнения | Твердость, HRC | Быстрота коррозии в 10% растворе кислоты |

Кm, г/м²ч | |||

1 | Точение | 32 | 48 |

2 | Точение и шлифование | 32 | 40 |

3 | Точение и поверхностное упрочнение | 42 | 37 |

№ п/п | Вид механической обработки и вид упрочнения | Твердость, HRC | Быстрота коррозии в 10% растворе кислоты |

Кm, г/м²ч | |||

1 | Точение | 28 | 44 |

2 | Точение и шлифование | 33 | 38 |

3 | Точение и поверхностное упрочнение | 43 | 36 |

Из приведенных табличных данных можем сделать вывод о том, что для увеличения долговечности, надежности и износостойкости кроме традиционных видов механической обработки поверхностей валов пожарных насосов целесообразно применять и дополнительные методы чистовой обработки и поверхностного упрочнения. Одним из важнейших показателей эксплуатационной надежности стальных деталей является их поверхностная твердость. Может увидеть, что при применении только лишь шлифования твердость увеличилась приблизительно на 20%, а применение дополнительного поверхностного упрочнения позволило повысить этот показатель сразу на 50%. Таким же образом изменился и показатель коррозионной стойкости. В случае, когда был применен один из способов упрочняющей обработки, позволило повысить показатель коррозионной стойкости на 22%. Конечно же показатель твердости увеличился в большей степени, но и полученные 22% свидетельствуют о положительном влиянии использования различных способов поверхностного упрочнения для наиболее ответственных деталей пожарных насосов.

Кроме исследования коррозионной стойкости и поверхностной твердости осуществлялось фотографирование поверхностей валов пожарных насосов. На рис. 1 представлено изображение поверхности трения вала насоса, изготовленного их стали 40.

На фотографии мы можем увидеть, что на поверхности детали произошло растворение некоторых границ зерен стали, таким образом это свидетельствует о появлении межкристаллитной коррозии.

Кроме проведенных исследований на твердость и коррозионную стойкость целесообразно было выполнить триботехнические испытания обработанных поверхностей деталей пожарных насосов. Испытания проводили по стандартной методике с использованием машины трения СМТ-1. Значения трибологических характеристик, выявляемых в ходе испытаний также могут свидетельствовать либо о положительном влиянии поверхностного упрочнения, либо о его незначительной эффективности.

Анализируя основные причины и участки из-за которых вал пожарного насоса выходит из строя, пришли к выводу, что к таковым можно отнести участок вала, контактирующий с уплотнениями, то есть работающих на истирание.

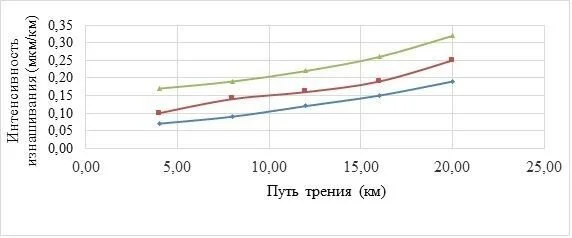

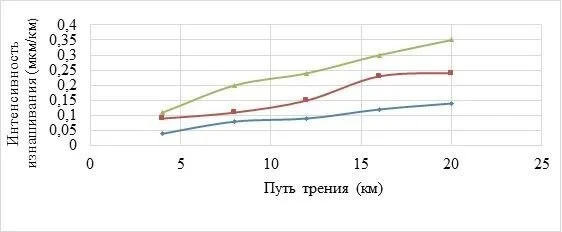

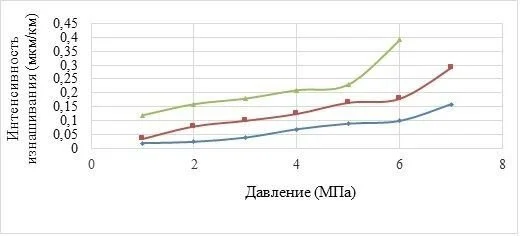

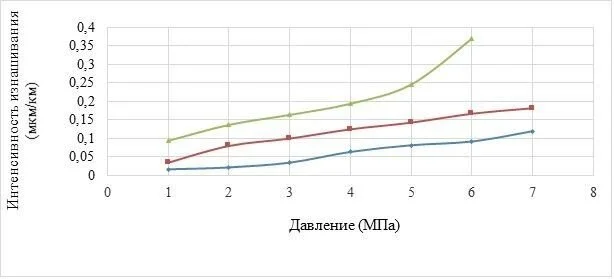

Для того чтобы оценить влияние упрочняющих обработок на износостойкость были применены основные триботехнические характеристики значение степени износа от пройденного расстояния (пути) при фиксированном давлении на пару трения и аналогичная зависимость, только при неизменной нагрузки и установленном пробеге пары трения. Результаты триботехнических испытаний показаны на рис. 2, 3, 4, 5.

На представленных трибограммах зеленым маркером отмечены показатели пары трения, которая прошла обработку точением, красным маркером — пара трения, дополнительно подверженная шлифованию, а синим маркером пара трения, к которой была применена обработка поверхностным упрочнением. Можем также увидеть, что триботехнические показатели у испытуемой пары, подверженной поверхностному упрочнению, значительно лучше, нежели пары трения, обработанной точением. Эта разница варьируется от 2 до 5 раз, в зависимости от величины нагрузок на пару трения. Не мало важным фактором является и то, что применение поверхностного упрочнения позволяет увеличить нагрузочную способность деталей, что важно для выбранного объекта исследования — вала пожарного насоса. Запас прочности такого оборудования, как пожарное оборудование должен быть значителен. Перекачиваемая пожарным насосом жидкость может быть различна, иногда сильно загрязненной. Поэтому повышение износостойких свойств деталей насосов следует повышать.

Анализ представленных триботехнических показателей позволяет дать заключение о том, что при всех видах испытаний лучшие показатели выявлены у пары трения, которая дополнительно проходила поверхностное упрочнение.

На основании вышеизложенного следует сделать вывод, что применение в качестве финишной обработки наиболее ответственных деталей, работающих в условиях коррозионной среды или в условиях возникновения трения следует применять различные виды поверхностного упрочнения, например алмазного выглаживания.