Реставрационные работы чрезвычайно обширны и разнообразны. Выбор реставрационного решения зависит от целого ряда факторов: архитектуры самого памятника, степени его искажения, стиля, эпохи, инженерно-технической сохранности, климатических условий, места сооружения в городской застройке или в природном окружении.

Исторические аспекты общественной ценности памятников архитектуры требуют предельно возможного сохранения их первозданное, органичности и минимального вмешательства в их структуру и «ткань». Реставрация, базируясь на глубоком изучении архивных изобразительных материалов, обследовании памятника в натуре, ставит целью максимально сохранить, выявить и, если возможно, восстановить все в историческом, конструктивном и художественном отношении, обеспечить долголетнее существование сооружения.

Помимо сохранения и выявления исторических и художественно-инженерных качеств архитектурного сооружения, принятия мер, обеспечивающих его долговечность, необходимо решать задачи организации окружающей памятник среды. Подземные инженерные коммуникации, транспортные потоки, загрязнение воздушного и водных бассейнов существенным образом влияют на сохранность памятника. Таким образом, реставрация — это сложный процесс, где на базе научного исследования, изучения исторических данных, разработки проектных инженерно-технологических решений обосновывается сохранение архитектурного памятника, обеспечивается возможность его включения в современную жизнь, определяется его судьба в будущем.

Проблемами всех городов входящих в «Золотое кольцо» России является сохранение памятников архитектуры 12-18 веков. Стены этих памятников как белокаменных, так и кирпичных разрушаются под действием воды и выхлопных газов. Подбор состава реставрационных смесей устойчивых к действию перечисленных факторов является актуальной задачей и послужила основой настоящего исследования.

Новый композиционный материал на основе отходов известняка и других карбонатных пород, применяемых для реставрации.

В таблице 1 представлены составы композиционных материалов для восстановления утраченной белокаменной кладки.

Марка образца | Состав | ||||

Отходы известняка, % | Пеностекло (фракция меньше 0,63), % | K₂HPO₄ (Гидроортофосфат калия), % | Хризотил % | Затворитель (сульфат магния MSO4), % | |

Д-1 | 47 | 30 | - | 2 | 21 |

Д-2 | 47 | - | - | 2 | 21 |

Д-3 | 50 | - | 7 | 7 | 24 |

Д-4 | 47 | 20 | 6 | 2 | 25 |

Д-5 | 47 | 25 | 5 | 1,5 | 21,5 |

В таблице 2 представлены физические, механические и эксплуатационные свойства синтезированных материалов.

Марка образца | Прочность на сжатие, МПа | Плотность, г/см3 | Прочность (по шкале Мооса) | Водопоглощение |

Д-1 | 16,5 | 1,09 | менее 3 | 7,18 |

Д-2 | 12 | 1,04 | менее 4 | 7,48 |

Д-3 | 36 | 1,352 | менее 2 | 2,65 |

Д-4 | 15 | 1,01 | менее 3 | 7,30 |

Д-5 | 20 | 1,1 | менее 3 | 7,28 |

Из таблицы 2 видно, что синтезированные смеси вполне соответствуют требованиям к шпатлевкам для внутренних и наружных работ.

Достигнутые результаты во многом зависят от ввода хризотил-асбестовых волокон, которые имеют высокую прочность на растяжение и сжатие.

На рисунке 1 показана микроструктура хризотил-асбеста (а) и примеры практического применения материалов, разработанных в данном проекте (б).

Для ремонта и реставрации кирпичной кладки в состав смеси вводится бой кирпича (просеянный) вместо известняка в тех же пропорциях.

Задача настоящей работы состояла в разработке нового композиционного материала на основе отходов доломитового производства, применяемого для наружных и внутренних работ. В работе разработана технология чистого и дешевого строительного материала, обладающего высокой гидрофобностью, паропроницаемостью и устойчивого к биопоражениям, так же в подборе состава композиционного строительного материала с высокой механической прочностью и водостойкостью для наружных и внутренних отделочных работ.

В качестве сырьевых материалов использовался обожженный доломит как вяжущее (цемент Сореля), тонкомолотое стекло (фракции от 0,5-1 мм), фосфат калия, аэросил и бишофит. В таблице 3 указаны составы синтезированных материалов.

Компоненты | Содержание, масс. %, / № состава | ||

Ф-1 | Ф-2 | Ф-3 | |

Цемент «Сореля» | 81,2 | 79,5 | 72,7 |

Фосфат калия (K2HPO4) | 4,2 | 2,3 | 3,2 |

Молотое стекло | 1,4 | 1,2 | 2,6 |

Аэросил | 1,2 | 2,0 | 1,5 |

Затворитель (бишофит) | 12 | 15 | 20 |

Эксплуатационные и физико-механические свойства, синтезированных материалов представлены в таблице

Сырьевая смесь по примеру | Плотность Кг/ м3 | Водостойкость, Кр, % | Прочность на сжатие, МПа | ||

3 сут. | 14 сут. | 28 сут. | |||

Ф-1 | 605 | 0,92 | 7 | 16 | 22 |

Ф-2 | 810 | 0,90 | 8 | 21 | 28 |

Ф-3 | 1210 | 0,95 | 8,7 | 25 | 34 |

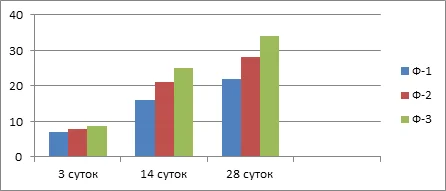

На рисунке 2 представлен график изменения прочности на сжатие в зависимости от состава и возраста композита.

Из рисунка видно, что прочность максимальная достигается в составе Ф-3.

Предполагаемый материал применим в промышленном производстве отделочных материалов для внутренних и наружных работ.

Полученные материалы соответствуют требованиям предъявляемым к отделочным материалам в соответствии с ГОСТ Р 56707-2015 «Системы фасадные теплоизоляционные композиционные с наружными штукатурными слоями».